Deckel FP1 Fräsmaschine - (M)ein Bastlertraum

- Teil 3 -

Bild 17 - Rückansicht der FP1

Los geht's!

Die Maschine ist da, die Werkzeuge zum zerlegen sind da und die Hebe- und Transporthilfen ebenso - es kann also los gehen!

Alle abgebauten Teile wurden sofort gereinigt und in beschriftete Klarsichttütchen gelegt, damit der Zusammenbau später

nicht zum Puzzlespiel wird. Wichtig: Die Tütchen erst am nächsten Tag zumachen, sonst setzen die vom putzen noch feuchten

Teile schnell mal etwas Rost an.

Zur hand- und lackschonenden Reinigung haben sich Baby-Feuchttücher ganz gut bewährt. Und eine Großpackung Gummihandschuhe

ist auf jeden Fall eine lohnende Investition.

Zum Ausheben des ganz groben Drecks aus dem Fuß der Maschine mussten einige Rollen Klopapier dran glauben.

Wem es wichtig ist, dass kein Tropfen Öl den Boden verunreinigt, sollte vor dem Abstellen der Maschine noch eine

reißfeste Plane unterlegen.

Vor dem Zerlegen jeder Baugruppe habe ich noch von allen Seiten Übersichts- und Detailfotos gemacht die beim Zusammenbau

sehr hilfreich waren.

Es gibt keine Vorgabe, in welcher Reihenfolge man die Maschine zerlegen muss. An manchen Stellen ergibt sich die

Reihenfolge automatisch wenn sich Teile überdecken. Aber ob man nun zuerst den Motor

oder erst den Frästisch abbaut ist egal. Man sollte immer auf den Schwerkpunkt der Maschine achten und da ist

die Vorgehensweise "von oben nach unten" nicht verkehrt.

Nachdem ich vor diesem großen Vorhaben schon etwas Respekt hatte, bin ich eher dem Motto von einfach nach

schwierig gefolgt.

Elektrik

Ich habe mit der Elektrik begonnen. Die FP1 meines Jahrgangs (ca. 1941) hat noch keinen Schaltschrank, da ist alles (ein paar

Klemmen) in einem kleinen Blechkästchen an der linken Seite (vor dem Frästisch stehend) untergebracht.

Was ich darin vorfand war wenig appetitlich: Die Leitungen und Klemmen waren alle gut eingeölt und es war ziemlich chaotisch

verdrahtet. Farbzuordnung der Leitungen frei Schnauze und keine Aderendhülsen an den Leitungen. Der Schutzleiter

war einzig und allein an der (lackierten!) Fronblende des Hauptschalters angeklemmt.

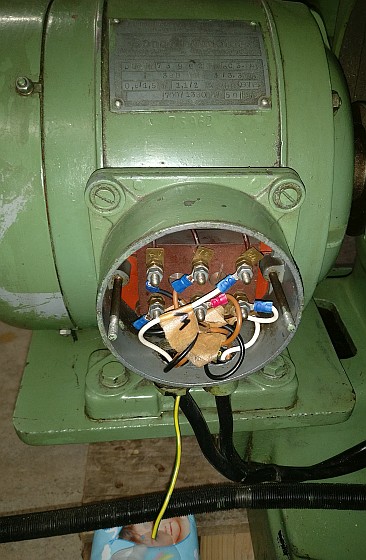

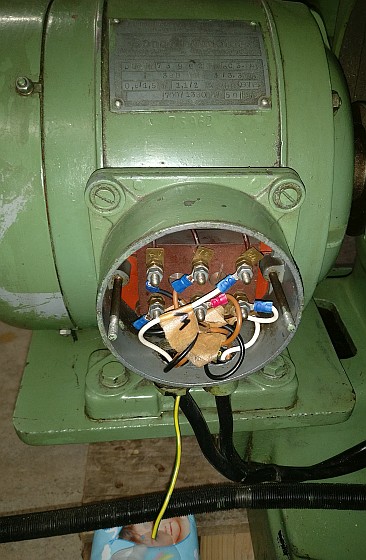

Bild 19 & 20 - Der "Verteilerkasten". Merke: Elektronen flutschen auch ohne Öl durch die Leitungen!

Immerhin hat es irgendwann jemand für sinnvoll erachtet einen Motorschutzschalter nachzurüsten, der war direkt

oberhalb des Kästchens an die Säule der Maschine angeschraubt. Auch der war voller Öl.

Es war völlig klar dass ich die Elektrik komplett erneuern werde. Zum einen wegen der nötigen Sicherheitseinrichtungen,

aber auch damit da nichts anbrennt, wird der neue Schaltkasten mit Abstandhaltern zur Säule montiert, damit

das herunterlaufende Öl nicht direkt in die Elektroverteilung reinlaufen kann.

Der originale Hauptschalter mit den Positionen II-0-I ist zwar echt urig und passt gut zur Maschine, mit einer redundanten

Schützsteuerung zur Realisierung der Not-Aus Funktion ist der aber nicht mehr sinnvoll nutzbar.

An die Stelle des Schalters kommt ein Edelstahlblech mit drei beleuchteten Edelstahltastern (II, 0 und I) sowie der rote

Not-Aus Taster mit Rastfunktion.

Bild 20 - Der Hauptschalter - urig aber nicht mehr zeitgemäß

Bild 21 - Innenleben des Hauptschalters - ein Kontakt (ganz rechts) war schon etwas verkohlt.

Die Verdrahtung am Klemmbrett des Motors dagegen war beinahe(!) vorbildlich - wäre nicht der Schutzleiter

funktionslos heruntergehangen. Der war noch nichtmal abisoliert, demnach also noch nie angeschlossen.

Ach ja: Auf eine Zugentlastung der Leitung hat man auch verzichtet. Kostet alles nur Geld und nützt nichts.

Wozu auch, die Maschine funktioniert doch auch ohne diesen neumodischen Sicherheitskram und für den Bediener

ist die Arbeit so viel spannender ;-)

Tatsächlich gibt es in Klemmkasten keine Stelle, an die man den Schutzleiter sinnvoll anklemmen könnte.

Hier werde ich etwas improvisieren müssen und an geeigneter Stelle eine Gewindebohrung setzen.

Dass in den Klemmkasten eine Zugentlasung mit M20x1,5 direkt eingeschraubt werden konnte hat mich

dann wieder verblüfft, hier hätte ich wenigstens noch ein zum Alter der Maschine passendes PG-Gewinde erwartet.

Bild 22 - Das Klemmbrett am Motor. Für den armen Schutzleiter hat man leider keine Verwendung gefunden.

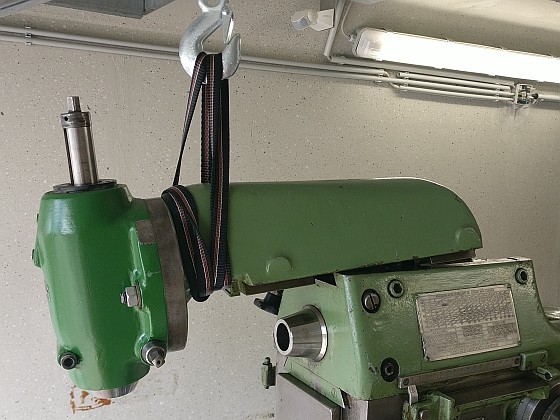

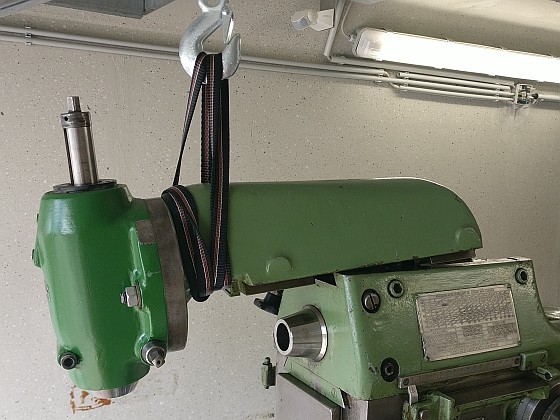

Motor und Motorkonsole abbauen

Der Motor ist mit vier Schrauben auf der Konsole befestigt. Durch leichtes anheben und nach

hinten kippen kann man auch den Keilriemen einfach ausfädeln und den Motor dann abnehmen.

Abgesehen von seinen fast 40kg war das eine der leichtesten Übungen.

Die Motorkonsole ist über zwei Langlöcher (zum einstellen der Riemenspannung) mit zwei dicken

Schrauben am Fuß befestigt. Reicht eine herkömmliche 1/2" Ratsche zum lösen der Schrauben nicht aus,

sollte man sich einen nicht zu billigen 600mm langen Gelenkgriff mit 1/2" Anschluss besorgen, den braucht man später zum

trennen der Säule vom Fuß sowieso.

Bild 2x - Der Motor auf der höhenverstellbaren Konsole

Öl ablassen

Damit mir nicht irgendwann die klebrige Soße über die Füße läuft habe ich mich entschlossen

an dieser Stelle das Öl aus dem Getriebe abzulassen.

Auf der linken Seite befindet sich ein Ölstandsanzeiger, direkt darunter am Aluminiumkörper

ist eine M5er Schlitzschraube die man rausdrehen muss.

Durch die kleine Öffnung geht das relativ langsam, daher ist es ratsam die Flasche mit einem Draht

festzubinden - sonst steht man eine halbe Stunde da.

Was etwas verwirren kann: Das Öl im Schauglas war klar und rapsgelb, beim Ablassen des

Öls kam dagegen eine braune Brühe heraus. Ich vermute das liegt an der fehlenden Durchmischung:

Im Getriebekasten wird das Öl durch die Zahnräder ständig umgewälzt, im Schauglas dagegen

steht es ruhig und diese dort sichtbare Menge kommt praktisch nie mit dem restlichen Öl im Getriebe in Berührung.

Bild 2x & 2x - Ölstandsanzeiger & Ablassen des Getriebeöls

Frästisch abbauen

Es gibt zwei verschiedene Frästische für die FP1: Den feststehenden Winkeltisch (FVH) und den

schwenkbaren Winkeltisch (FVW). Letzterer ist sehr flexibel einsetzbar, bietet aber durch die vielen

Gelenke und Klemmstellen nicht die hervorragende Stabilität des festen Tischs.

Ein weiterer großer Nachteil des schwenkbaren Tischs: Mit ihm verliert man ganze 9cm Freiraum an der Z-Achse.

Beide Tische sind sehr schwer, 48kg hat den Einteilige und 58kg der Schwenkbare.

Da ich nur den Schwenktisch habe, kann ich im Folgenden nur von diesem berichten.

Beim Schwenktisch bietet es sich an, zuerst oben die Nutenplatte abzunehmen und dann erst das Unterteil mit den

Gelenken abzubauen.

Dazu sind zuerst nur die beiden Muttern unter der Nutplatte zu entfernen, der Zapfen in der Mitte ist nur

gesteckt und dient als Drehachse.

Der Schwenktisch ist mit drei Schrauben an der vertikalen Spannbrust der Z-Säule befestigt.

Die unteren beiden Nutschrauben kann man bedenkenlos komplett herausnehmen. Die dritte Schraube sitzt

in der oberen Nut mittig und ist durch den Korpus der Gelenke hindurch erreichbar. Bei deiser handelt es sich um

ein Exemplar mit trapezförmigen Kopf: Im Uhrzeigersinn gedreht krallt sie sich automatisch in der Nut fest,

entgegen dem Uhrzeigersinn gedreht schlüpft sie von selber aus der Nut heraus. Auch nach dem Lösen der dritten

Schraube fällt der Tisch noch nicht gleich herunter, denn er verfügt über zwei feste Haken, die sich in die obere

Nut krallen.

Aber Vorsicht: Darauf verlassen sollte man sich nicht, die Überlappung der Haken ist minimal!

Um einen versehentlichen Absturz zu verhindern genügt es, die obere mittige Schraube hineinzudrücken, eine

Achteldrehung im Uhrzeigersinn zu drehen und dann die Mutter handfest anzuziehen. Durch einen Blick von der Seite in

die obere Nut kann man überprüfen, ob der trapezförmige Kopf eingerastet ist.

Bild xx & xx - Der schwenkbare Frästisch. Allzu "verbohrt" ist dieses Exemplar zum Glück noch nicht.

Im rechten Bild sieht man die drei Schwenkachsen des Tisches. Die Platte ist hier noch um 180° verdreht montiert,

eigentlich gehört die "Nase" in Richtung Säule.

Der Vertikalfräskopf

Den Vertikalfräskopf (oder Senkrechtfräskopf) kann man an der Rotationsachse noch vom Halter trennen wenn man das möchte.

Da dies auch jederzeit später noch machbar ist, habe ich fürs Erste darauf verzichtet und die Einheit (dank Werkstattkran...)

komplett abgebaut.

Dazu lockert man auf der rechten Seite am Spindelbock die beiden 10mm Sechskantschrauben und schiebt den Kopf (mit Gefühl!)

ca. 15cm nach vorn. Dadurch kommt die Schwalbenschwanzführung aus dem Eingriff und der Kopf kann als ganzes nach oben

abgenommen werden.

Achtung: unten schaut ein Zahnrad heraus, welches die Drehbewegung von der Horizontalspindel auf die Vertikalspindel

überträgt. Sowohl beim verschieben als auch beim anheben und besonders beim ablegen muss man sehr darauf achten, dass

dieses Zahnrad nicht beschädigt wird!

Bild xx & xx - Der Vertikalfräskopf. Diese frühe Ausführung verfügt vorne über zwei Schmierstellen: Oben für Schmierfett für die

Kugellager und darunter für Öl für die Gleitlagerbuchse. Niemalsnienicht verwechseln und regelmäßiges Ölen nicht vergessen!

Bild xx & xx - Demontage des Vertikalkopfs samt Halter. Mit dem Kran geht das ganz einfach und ohne Kraftanstrengung.

Zudem ist die Gefahr dass man Verkantet und etwas beschädigt deutlich geringer.

Spindelbock (Horizontalspindel)

Im Spindelbock sitzt die Horizontalspindel.

Um diesen auszubauen sind einige Vorarbeiten notwendig:

Zuerst entfernt man von oben das restliche Öl aus den seitlichen Öltaschen sowie die alten Öldochte.

An der Vorderseite löst man die zwei Schlitzschrauben und entfernt das trapezförmige Blech. Rechts schraubt man den

Messuhrhalter ab und entfernt den Zeiger am Maßstab, indem man die Rändelschraube lockert.

Will man die Maschine eh reinigen und für den Transport "schlank" machen, kann man auch gleich den ganzen Endmaßhalter abschrauben.

Als nächstes ist die kleine Konsole an der Rückseite unterhalb des Spindelbocks dran:

Zuerst den Kegelstift am hinteren Ende der Y-Spindel durchschlagen (Richtung beachten!), dann mit der Kurbel des Y-Antriebs die Spindel

aus dem Lager ziehen. Erst jetzt die vier Innensechskantschrauben herausnehmen. Die Konsole ist zusätzlich noch

verstiftet, mit einem kleinen Hebel kann man diese wechselseitig Stück für Stück vom Spindelboch trennen.

Auf der linken Seite schraubt man die beiden Klemmhebel für die Fixierung der Y-Achse heraus und löst die drei mit

Kontermuttern gesicherten Druckschrauben der Einstellleiste. Die Einstellleiste kann nun von vorne nach hinten

herausgedrückt werden. Haben sich im Bereich der Klemmhebel (wie bei mir) Grate an den Druckstücken gebildet,

dann braucht es schon einen Splinttreiber und einen dicken Gummihammer, um die Einstellleiste herauszubekommen.

Auf jeden Fall müssen die Druckstücke der Klemmhebel vor dem Zusammenbau nachgearbeitet werden, sonst kommt es

beim Einbau zu Beschädigungen an der Einstellleiste.

Erst wenn die Einstellleiste heraussen ist, kann der Spindelbock mit dem Kran soweit angehoben werden, dass

das Zahnrad nicht mehr im Eingriff ist und auch der um die Zahnwalze herum befindliche Ölsammelrahmen beim

zurückschieben des Bocks nicht beschädigt wird. Am besten kippt man den Bock dazu etwas zur linken Seite hin

und schiebt ihn dann zurück bis man ihn abnehmen kann.

Den Rumpf der Maschine deckt man nun am besten mit einem Tuch ab, damit auf keinen Fall etwas ins Getriebe

fallen und dort Schaden anrichten kann.

Bild xx - Die alten Öldochte erinnern an eine Schlangengrube

Kegelradantrieb Y-Achse

Ist der Spindelbock herunten, liegt hinter der Walze der Y-Antrieb frei. Dieser kann nun ausgebaut werden.

Getriebe

Das Getriebe der FP1 ist über zwei Deckel links und rechts an der Säule erreichbar. Vor dem Öffnen unbedingt

das Öl ablassen!

Sieht man (so wie ich) keine Notwendigkeit das Getriebe auszubauen, dann bietet es sich an nur

den Deckel auf der linken Seite (oberhalb des Ölstandsanzeigers) abzubauen und den gegenüberliegenden

Deckel mit den Schalthebeln dran zu lassen.

Um den Zustand des Getriebes zu überprüfen und Späne und Verunreinigungen zu entfernen sollte man

den einen Deckel aber auf jeden Fall öffnen.

Die Deckel sind mit einer Papierdichtung gedichtet, wird diese beim Ausbau beschädigt, ist eine Neue fällig.

Falls kein Originalteil verfügbar ist, es gibt auch Papierdichtungen als A4-Bogen zum selber ausschneiden.

Um künftigen Ärger mit Spänen im Getrieböl zu vermeiden, habe ich am Boden des Getriebes zwei stake

Scheibenmagnete (Durchmesser 20mm, Höhe 2mm) angebracht, so dass (magnetische) Späne dort festgehalten werden.

Spindel X-Achse

Die Spindel der X-Achse hat mir am meisten Probleme bereitet. Die Spindelmutter war zudem komplett abgenutzt

und musste ersetzt werden. Zum Glück gibt es da noch Ersatzteile.

Die Kurbel (bei mir war nur einseitig eine Kurbel vorhanden!) geht noch vergleichsweise leicht ab.

Dann kommt ein konischer Ring, der saß sehr stramm so dass ich einen Abzieher brauchte. Danach kommt der

gerändelte Ring der den Skalenring fixiert sowie der Skalenring.

Auf der Gegenseite des Gleitlagers sind zwei gekonterte Nutmuttern (M26x1,0 - schwer zu bekommen!) mit

Hakenschlüsseln zu lösen. Ohne Hammer bewegten sich diese überhaupt nicht.

Bild xx - Hier geht es nur mit einem Abzieher weiter

Bild xx - Die Spindel wird von zwei gegeneinander gekonterten Nutmuttern in der Gleitlagerung gehalten.

Diese werden mit zwei 40er oder 42er Hakenschlüsseln gelöst.

Weiter gehts zu Teil 4...

oder

Zurück zu Teil 2...

R. Emling, Juli 2019